如今先进制造业已成为国际竞争的制高点,发展激光清洗技术对我国**激光制造技术与装备国际竞争力的大幅提升、经济和社会的发展具有非常重要的战略意义。在工业应用领域,随着激光器的高速发展、人们对激光清洗机理研究的不断深入,表面质量监测与表征方法日趋完整**,激光清洗材料表面质量提升,清洗精度和效率也逐渐增加。如今,它已经成为能够清洗大量不同基材表面的可靠技术,清洗对象包括钢、铝合金、钛合金、玻璃和复合材料等,应用行业覆盖航天、航空、船舶、高铁、汽车、模具、核电和海洋等领域。

激光清洗表面涂装

随着中国高速铁路的快速发展,为激光加工提供了巨大的潜在应用市场,激光清洗等技术的应用也将轨道车辆制造技术推向了新时代。激光清洗技术在高铁领域的应用可以分为以下几个阶段:

一、高铁制造阶段:

1.1涂装前的表面处理

高铁涂装能够阻止基体金属材料的腐蚀,减小风阻,对于高铁的正常运行有至关重要的作用。涂装前有效去除金属基体材料上的油污和铁锈能够提高涂装喷涂质量,将由污渍导致的涂装缺陷降至。此外,激光清洗工艺能够在金属材料基体表面形成微观上的表面起伏,增加涂装与金属材料基体的附着力。因此采用激光清洗进行高铁涂装前的表面处理能够显著提高涂装质量。与传统的处理工艺相比,具有无污染、均匀性好、清洗质量好等优点。

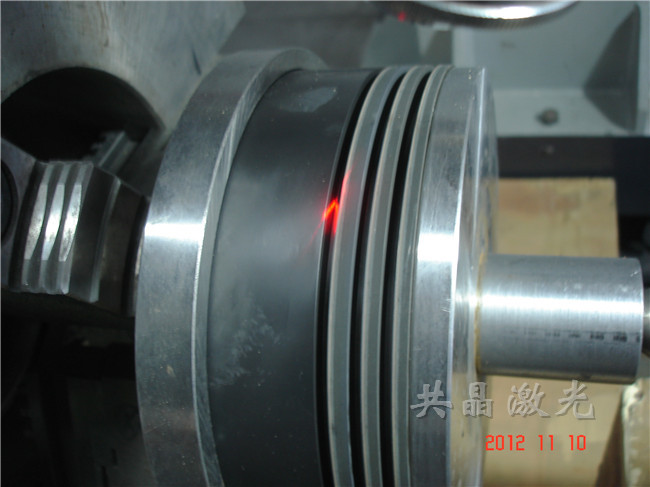

1.2焊前预处理

高铁对焊接结构有较高的要求,对焊缝的强度要求较高,因此在焊接前需要彻底清除焊缝接头或坡口表面的油污、锈渍、氧化膜 。对于钢铁类材料来说,以去除油污和锈渍为主,对于铝合金类材料来说,以去除氧化膜为主。目前传统的方法,以人工机械打磨为主,存在质量不均匀、去除不彻底、劳动强度高等问题。清洗残留会影响焊缝的性能,对高速运行的列车有***隐患。用激光清洗能够均匀彻底的清除油污和锈渍,对于铝合金类材料氧化膜的去除非常适用,能够将铝合金氧化膜残留彻底清除,清洗速度快、均匀性好、无污染、质量高,能够有效降低工人的劳动强度。

二、高铁维护保养阶段:

近年来我国高铁发展迅猛,高铁的实际运行速度高达300-350km/h,随着列车运行速度的增加,车体表面所受风压增大,会车时(特别是隧道内会车时)更加严重,动车组车体外表面受到的碎石、砂粒等杂物的冲击、磨损情况也会增加,造成车体外表面面漆涂层的破损,甚至达到基材,引起装饰、保护性的下降。

基于上述情况,动车组需要定期对列车进行检修和重新喷涂外表漆层。为了增加新漆层的结合力,需要将原有漆层表面漆膜、表层漆、中层漆去除,列车运行一定年限后要进行大修,要将漆层全部去除以便检测焊缝的焊接区域。目前清除旧漆常用的方法为机械打磨,既采用装有不同目数砂纸的角磨机打磨去除表漆层。该方法工作环境差,自动化程度低,效率低,影响工人身体健康且不利于环保。针对高铁外表面漆层受损程度不同,可分为以下几个阶段。

2.1去除表层漆漆膜(~10微米厚)

车体外表面损伤不严重时,只需将表层漆漆膜去除,露出粗糙面,后续喷漆即可。试验过程激光打到漆层表面产生的瞬间高温及等离子高压将表层的漆膜去除,去除效果好且效率高。通过优化工艺参数,清除表层漆漆膜的清除效率可达到25m2/h。

2.2去除表层漆(~80微米厚)

车身漆层受损较严重时需要将表层漆完全去除,激光清洗可保证清洗一定厚度的漆层,清洗后材料表面平整均匀,接缝处也可保证平整,激光清洗后无需涂刷腻子,直接喷漆即可。激光清洗过程配备吸尘设备,率、无污染。完全清除表层漆的清洗效率可达到10m2/h。

2.3完全去除漆层

车身五级修时需要检测焊缝区,此时需要将所有的漆层完全去除,漆层厚度高达1.5mm,中间较厚的区域高达2mm,多次清洗后可露出铝合金基材。对标准材料完全除漆的清洗效率可达3m2/h

2.4去除碳钢表面的底漆

激光清洗设备可以将碳钢表面的底漆完全清除干净,露出基材原有的金属亮色。激光清洗后材料表面具有很高的清洁度,没有任何杂质、污物残留。激光清洗为无接触清洗,激光可达到角钢的焊缝区,将焊缝周围的黑色污染物及漆层去除干净。完全清除碳钢表面底漆的清洗效率可达到25m2/h。

三、小结

综上所述,激光清洗具有效率高、无接触、无污染的特点,能够在高铁制造和大修阶段高质量的完成涂装前处理、焊前预处理、涂装去除,与传统方法相比,能够有效地解决环境污染问题,降低工人劳动强度,提高加工质量,为我国高铁行业增添新的动力。

微信公众号

微信公众号

联系人:董丹

联系电话:010-88792661/2662/2663/2664

传真号码:010-88970040

手机号码:13601238993

公司地址:北京经济技术开发区经海三路29号